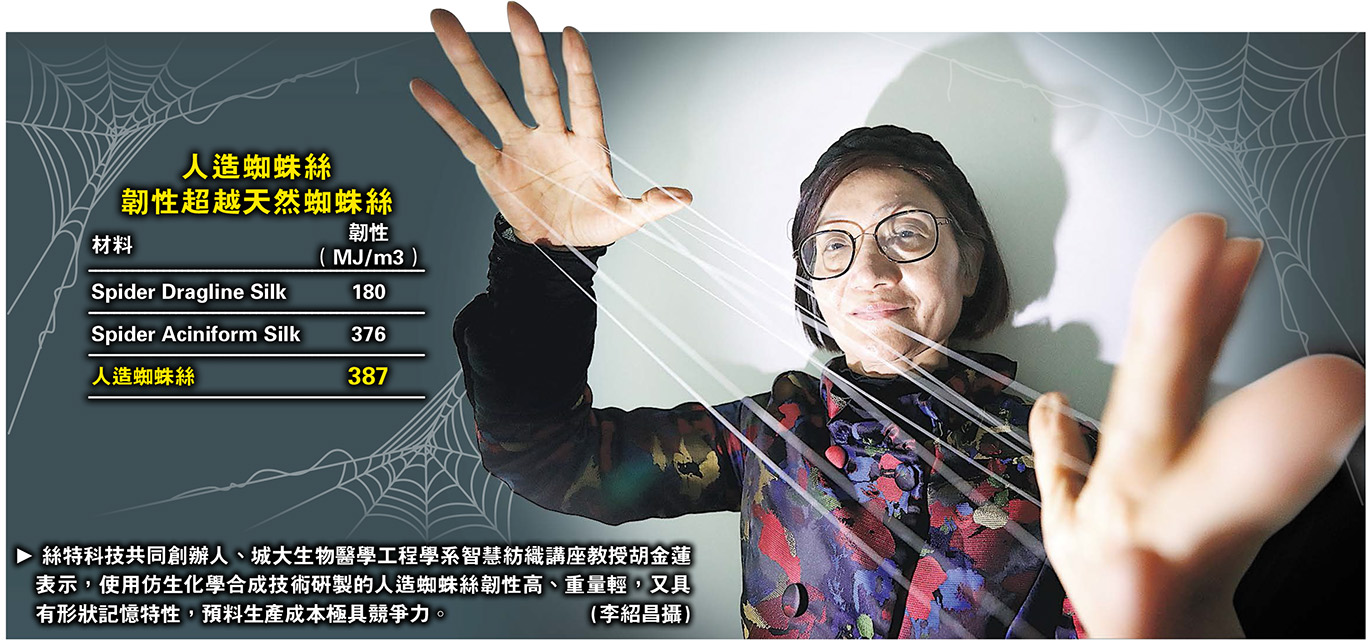

港研人造蜘蛛絲 強韌兼具形狀記憶

【明報專訊】蜘蛛絲乃自然界中已知強度甚高的天然蛋白質纖維,以往一直有人希望批量獲取或仿製,但都不太成功。直至近年,有本地大學透過仿生化學合成技術,研製出人造蜘蛛絲,不但韌性超越天然蜘蛛絲,兼具有相似的形狀記憶特性,預計生產成本極具競爭力。若一切順利,大約3年後將出現首批人造蜘蛛絲製成的服裝。

明報記者 薛偉傑

絲特科技有限公司(S3Tough Tech)共同創辦人、城市大學生物醫學工程學系智慧紡織講座教授胡金蓮表示,她們早於2012年開始研究天然蜘蛛絲的韌性及其形狀記憶特性。到2014年,她們利用轉基因技術,透過細菌作載體,仿製出蜘蛛絲蛋白質。只不過對於細菌而言,蜘蛛絲蛋白質乃相當大的分子,要讓細菌直接產生蜘蛛絲蛋白質很困難。為此,需要在保留原始特性的基礎上,修改蜘蛛絲蛋白質的氨基酸序列,實際操作相當複雜。而且這項技術最大缺點是生產效率低,成本很高,不太具備商業化條件。

棄基因技術 改仿生化學合成

因此,她們後來改為使用「仿生化學合成」(Biomimetic Chemical Synthesis)技術,並在2019年造出了類蜘蛛絲蛋白質高分子材料,兼且紡成人造蜘蛛絲。仿生化學合成是模仿生物體內的反應和天然物結構的合成過程,有別於普通化學合成。它可以簡化合成步驟,提高合成效率;或可獲得活性更高或相近、但更容易製造的新化合物。

這裏先簡單了解氨基酸、多肽、蛋白質三者的關係。氨基酸是生物學上很重要的有機化合物小分子,是構成蛋白質的最基本單位。多肽(Polypeptide)是由多個氨基酸連接組成的短鏈,又稱為「肽鏈」,可以說是蛋白質的前體或組成部分。至於蛋白質,則是由多個多肽(多條「肽鏈」)多級摺疊、捲曲等構象變化形成的具有複雜立體結構的生物大分子。

她們發覺,透過選擇合適的氨基酸,當一個多肽由不到7個氨基酸組成時,只會有晶體結構。當一個多肽由超過15個氨基酸組成時,只有螺旋結構。若一個多肽由7至15個氨基酸組成,就同時包含晶體和螺旋結構。這時,它的韌性(Toughness,韌性的定義是指一種材料在斷裂之前所能吸收的能量與其體積的比例)就會十分高。受外力作用時,透過拉伸變形來吸收能量而不斷裂的能力很高,就像天然蜘蛛絲般。

韌性超過所有天然蜘蛛絲

實際上,天然蜘蛛絲也有多種。當中有些韌性較低,如Dragline Silk的韌性只是180MJ/m3。最強韌的Aciniform Silk的韌性達到376MJ/m3。至於她們現時使用仿生化學合成技術研製出來的人造蜘蛛絲,韌性已達到387MJ/m3,超過了最強韌的天然蜘蛛絲。若比較不同線材的「斷裂比強度」(斷裂拉力/每單位長度的重量),大量應用於製造避彈衣的凱夫拉(Kelvar)纖維無疑很高,鋼線亦不錯,而人造蜘蛛絲則略低於鋼線,差別不大。但若比較「斷裂拉伸幅度」,人造蜘蛛絲則理想得多,因為它可以拉長超過50%才斷裂。而凱夫拉纖維和鋼線都比較脆弱,拉長幾個百分點就會斷裂。

用途廣泛 可製安全帶釣魚絲服裝等

加上人造蜘蛛絲的密度很低、重量很輕,所以胡金蓮預料,其應用範圍將很廣泛,包括:安全帶、釣魚絲、高空工作安全繩、牽引繩、攔阻索、避彈衣(其中一層),以及日常服裝等。甚至有可能將人造蜘蛛絲和碳纖維結合製成複合材料(因碳纖維強度高,但比較脆),再用來製造汽車、飛機、航天設備的結構件。

另外,人造蜘蛛絲還具有形狀記憶特性,視乎應用要求,既可以設計成在外力消失之後,即時回復原來的形狀;也可以設計成「智能溫度響應」或者「智能濕度響應」。後兩者的意思是,當溫度或濕度出現某程度的變化,人造蜘蛛絲的長度就會改變。不過,形狀記憶的相關技術和應用方式比較複雜,還需要較多時間研究和測試。胡金蓮透露,現時的人造蜘蛛絲的極限是,只要拉伸幅度在大約50%以內都可回復原狀,將來這個極限有可能提高到拉長一至兩倍。

每公斤成本料約5美元

她又指出,以往曾經有一些美國、德國、日本的公司試產人造蜘蛛絲,但由於都是採用基因工程技術,它們的產品每公斤價格高達大約300美元(約2340港元)。結果,短時間之後就無人問津。絲特科技的人造蜘蛛絲則改用仿生化學合成技術來製造,故生產成本不會很高。她估計,每公斤的生產成本大約只是5美元。

現時,她們乃使用氨基酸加上一些化工原料作為原材料,當中後者不可降解。她希望,3年後商業量產時,可以改用能夠自然降解的化工原料,甚或其他氨基酸來代替,令該公司的人造蜘蛛絲變成可以完全自然降解。