港自研預製件組裝機械人 西沙地盤採用

【明報專訊】為了節省工時和成本,建造業近年在興建樓宇時愈來愈多採用預製件。但問題是,預製件愈來愈重,已接近人力負荷的上限,工人在組裝過程中的疲勞和工傷風險不容忽視。為此,有地產發展商旗下的初創公司就自行研發出一種預製件組裝機械人,代替工人負起絕大部分粗重工作。

明報記者 薛偉傑

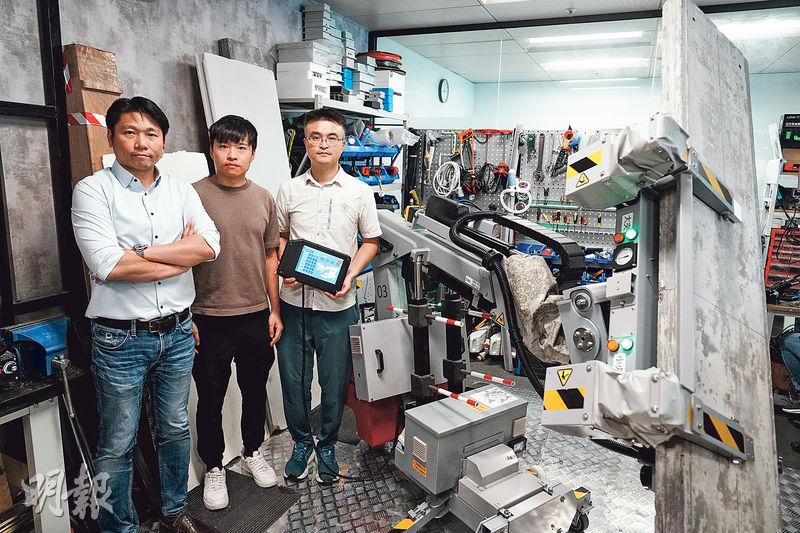

新輝建築創科有限公司創新經理廖家榮表示,一般人未必知道,新鴻基地產發展有限公司(0016)其實是一家「一條龍」和垂直整合程度很高的地產發展商。例如,集團早在1974年就成立了自己的承建商──新輝(建築管理)有限公司。而新輝(建築管理)旗下又有多間全資附屬公司和同系附屬公司,分別負責各種建材和建築機器等業務。

至於新輝建築創科,則是新輝(建築管理)旗下的初創科技公司,成立於2021年,也成為了科技園的培育公司,專門研發一些適合應用於本地建築業的創新科技解決方案,以提高施工的效率和安全等。

預製件愈來愈重 增工傷風險

新輝建築創科近年研發成功的產品包括:實時棚架安全監測系統,用於監測斜坡和地下工程有無傾瀉或倒塌風險的土力監測系統,以及應用於住宅樓盤的預製件組裝機械人。其中,預製件組裝機械人更加是極少本地承建商有使用的。

廖家榮解釋,他們希望提供預製件組裝機械人來輔助工人,是因為建造業的趨勢是,預製件愈來愈大件,愈來愈重。即使是多名工人一起搬抬組裝,時間久了,也難免會覺得疲累,以及增加工傷風險。

港地盤小單位多 外地機械人不合用

他們以往也曾經考慮,從內地或者外國引入現成的預製件組裝機械人。但卻發覺,歐美很少像香港這樣一個地點就興建至少一千幾百個住宅單位,當地也很難找到預製件組裝機械人。

至於內地,雖然已經有多款預製件組裝機械人,但都有一些缺點。例如,有部分體積偏大,不大適合應用於香港比較狹小的住宅樓盤。有一些則性能設計過分簡化,運輸預製件和升起預製件居然要分開兩部機械人來負責。因此,該公司最後用了一年多來自行研製出預製件組裝機械人。而新鴻基地產位於西沙的樓盤,則成為第一個採用其預製件組裝機械人的地盤。該公司透過內地的代工廠,至今已生產了超過15部預製件組裝機械人。新鴻基地產計劃,位於古洞和下高埔的兩個樓盤地盤,將來也會採用其預製件組裝機械人。

充滿電後最長可使用15小時

這款預製件組裝機械人共有4個夾,分佈在兩邊。其中一邊的2個夾比較小,另一邊的2個夾則大得多。採用這種大小夾設計,是為了方便組裝工作而又安全。當工人組裝預製件時,會使用有線遙控器來調整機械人夾起預製件的位置和角度等。然後,先打開其中一邊的小夾,將預製件推近已組裝的部分,但另一邊的大夾仍然牢牢地抓緊預製件。最後才微調位置,將預製件推前嵌上已組裝的部分,鬆開大夾,但這個最後工序有可能需要工人協助扶正對準。

廖家榮表示,雖然仍然需要工人操作或扶正,但這款預製件組裝機械人已經負起了絕大部分吃力的工作。他解釋,若要不經人手,完全由機械人來自動精確對接組裝預製件,並非技術上不可行。但機械人的研發投資和造價將會高很多,研發時間也會長很多,新鴻基地產的多個地盤也可能等不及。

所以,為了平衡研發時間、研發投資、造價以及地盤的迫切使用需求等眾多因素,決定採用現時這種設計。他認為,現時的有線遙控器的介面也十分直觀和易用,實際上,工人在最後階段也無需使用很多力來協助扶正對準。

現時,這款預製件組裝機械人最高負載為180公斤;充滿電之後,最長可以使用大約15小時。以地盤通常每日開工大約10小時計,已足夠應付一日工作有餘。保守估計,使用這款預製件組裝機械人之後,組裝效率提高了大約15%至20%,最重要的是減低工人的疲勞和工傷風險。

另外,這款預製件組裝機械人早前已分別在香港和內地獲得一項專利,同時亦正在外國申請專利。至於研發投資,大約是低7位數字,不算太多。不過,現時有些混凝土牆預製件的重量已經上升至230多公斤。所以,該公司最新亦研製了一個改良版的預製件組裝機械人,將最高負載提高至230多公斤,現時正在進行測試。